Katamtamang paggupit ng kawad: katumpakan at kahusayan sa modernong pagmamanupaktura

2024.11.07

2024.11.07

Balita sa industriya

Balita sa industriya

Ang pagputol ng wire ay isang kritikal na proseso sa pagmamanupaktura, lalo na sa mga industriya kung saan ang katumpakan at kawastuhan ay pinakamahalaga. Ang isa sa mga pinaka -malawak na ginagamit na pamamaraan sa loob ng kategoryang ito ay medium wire cutting. Ang pamamaraang ito, na nagsasangkot sa paggamit ng electrical discharge machining (EDM), ay nagtatrabaho upang makabuo ng masalimuot at mataas na katumpakan na mga bahagi mula sa iba't ibang mga materyales. Ito ay lalong kapaki -pakinabang sa mga industriya tulad ng aerospace, automotive, at electronics, kung saan ang mga masikip na pagpapahintulot at kumplikadong geometry ay madalas na kinakailangan.

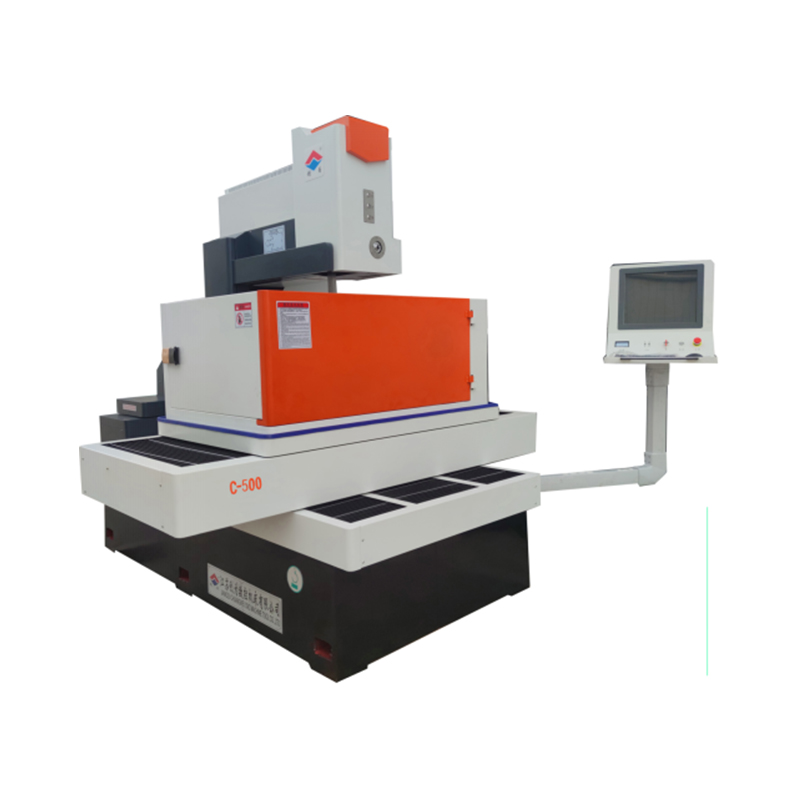

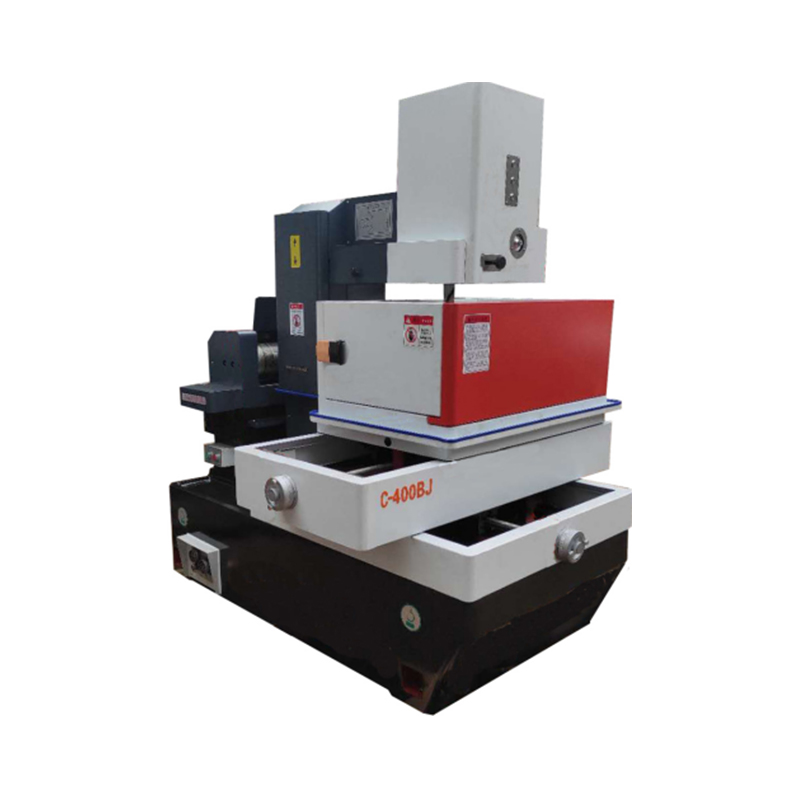

Ang medium wire cutting ay tumutukoy sa isang tiyak na hanay ng wire EDM (electrical discharge machining) na gumagamit ng isang metal na wire (karaniwang tanso o tanso) upang maputol ang mga conductive na materyales. Ang kawad, karaniwang sa pagitan ng 0.1 mm at 0.3 mm ang lapad, ay patuloy na pinapakain sa pamamagitan ng materyal na pinutol habang ang isang serye ng mga de -koryenteng paglabas ay inilalapat dito. Ang elektrikal na enerhiya mula sa paglabas ay natutunaw ang materyal sa isang tumpak na pattern, na nagpapahintulot sa tumpak na pagbawas nang walang direktang pakikipag -ugnay sa pagitan ng tool at ng workpiece.

Sa medium wire cutting, ang proseso ay nagpapatakbo sa isang nalubog na kapaligiran kung saan ang workpiece ay inilalagay sa isang paliguan ng dielectric fluid (karaniwang deionized water o langis). Ang likido na ito ay nakakatulong upang palamig ang materyal at alisin ang mga labi na nilikha sa panahon ng proseso ng pagputol, tinitiyak na ang mga pagbawas ay tumpak at walang materyal na pagbuo.

Ang prinsipyo ng pagtatrabaho ng medium wire cutting ay batay sa kinokontrol na mga de -koryenteng paglabas. Narito ang isang pangkalahatang -ideya ng proseso:

Ang workpiece ay ligtas na nakalagay sa isang mesa ng machining, at ang isang manipis na metal na wire ay sinulid sa pamamagitan ng materyal. Ang wire ay nakaposisyon nang tumpak, at ang workpiece ay nalubog sa dielectric fluid.

Ang isang serye ng mga de -koryenteng pulso ay ipinadala sa pamamagitan ng kawad at nakadirekta patungo sa materyal. Ang electric discharge ay nagdudulot ng naisalokal na pagtunaw at singaw ng materyal sa punto ng pakikipag -ugnay. Habang gumagalaw ang wire sa landas ng paggupit, ang mga paglabas na ito ay nag -aalis ng materyal mula sa workpiece na may matinding katumpakan.

Ang kawad ay patuloy na pinapakain sa pamamagitan ng materyal, na gumagalaw alinsunod sa naka -program na landas ng pagputol. Ang kawad ay hindi gumagawa ng direktang pisikal na pakikipag -ugnay sa materyal; sa halip, "erodes" ang materyal sa pamamagitan ng mga kinokontrol na sparks.

Ang dielectric fluid ay gumaganap ng isang mahalagang papel sa proseso. Hindi lamang ito pinapalamig ang workpiece at pinipigilan ang pagkasira ng thermal ngunit nakakatulong din sa pag -iwas sa mga labi na nabuo sa panahon ng proseso ng pagputol. Tinitiyak nito na ang proseso ng pagputol ng wire ay nananatiling malinis, tumpak, at libre mula sa kontaminasyon.

Matapos makumpleto ang proseso ng pagputol, ang workpiece ay tinanggal mula sa paliguan at sinuri para sa dimensional na kawastuhan, pagtatapos ng ibabaw, at kalidad. Ang mga karagdagang operasyon sa pagtatapos, tulad ng pag -debur, ay maaaring isagawa upang higit na pinuhin ang bahagi.

Nag -aalok ang Medium Wire Cutting ng isang bilang ng mga makabuluhang pakinabang sa mga tradisyunal na pamamaraan ng machining, na ginagawa itong isang ginustong pagpipilian sa maraming mga industriya:

Ang isa sa mga pinakamalaking benepisyo ng daluyan ng pagputol ng wire ay ang kakayahang makamit ang sobrang mataas na antas ng katumpakan. Ang kawad ay maaaring kontrolado gamit ang katumpakan na antas ng micrometer, na nagpapahintulot sa paggawa ng masalimuot na disenyo, kumplikadong geometry, at masikip na pagpapahintulot. Ginagawa nitong mainam para sa mga industriya tulad ng aerospace at electronics, kung saan kahit na ang mga minuto na paglihis ay maaaring humantong sa magastos na mga pagkabigo.

Dahil ang wire ay hindi gumawa ng direktang pakikipag -ugnay sa materyal, mayroong kaunting mekanikal na stress o pagbaluktot sa workpiece. Mahalaga ito lalo na kapag nagtatrabaho sa malutong o sensitibong mga materyales na maaaring pumutok o warp sa ilalim ng tradisyonal na mga pamamaraan ng pagputol.

Ang medium wire cutting ay may kakayahang gumawa ng mga bahagi na may mga kumplikadong hugis at masalimuot na mga detalye na magiging mahirap o imposible upang makamit ang mga maginoo na pamamaraan ng machining. Kasama dito ang mga bahagi na may pinong panloob na mga tampok, matalim na sulok, at maliliit na butas.

Hindi tulad ng tradisyonal na mga pamamaraan ng pagputol, kung saan ang mga tool ay nagsusuot sa paglipas ng panahon at nangangailangan ng kabayaran, ang mga wire ng wire ng EDM na may pare -pareho na antas ng katumpakan sa buong proseso. Tinatanggal nito ang pangangailangan para sa madalas na pagsasaayos o mga kapalit ng tool, na ginagawang mas mahusay at mabisa ang proseso.

Ang daluyan ng pagputol ng wire ay maraming nalalaman sa mga tuntunin ng pagiging tugma ng materyal. Maaari itong magamit upang i -cut ang isang malawak na iba't ibang mga conductive na materyales, kabilang ang mga hard metal, haluang metal, at mga pinagsama -samang materyales. Ginagawa nitong angkop para sa mga industriya na nangangailangan ng pagputol ng mga dalubhasang materyales tulad ng Titanium, Inconel, at Carbide.

Ang proseso ay gumagawa ng malinis, mga burr-free na pagbawas na may kaunting mga zone na apektado ng init. Binabawasan nito ang pangangailangan para sa karagdagang mga proseso ng pagtatapos, pag -save ng parehong oras at mapagkukunan.

Ang kakayahang umangkop at katumpakan ng medium wire cutting ay angkop para sa iba't ibang mga industriya at aplikasyon. Ang ilan sa mga pinaka -karaniwang aplikasyon ay kinabibilangan ng:

Sa pagmamanupaktura ng aerospace, ang medium wire cutting ay ginagamit upang lumikha ng lubos na detalyadong mga sangkap tulad ng mga blades ng turbine, mga bahagi ng engine, at mga sangkap ng airframe. Ang kakayahan ng proseso na maputol ang mga mahihirap na materyales tulad ng titanium at mga haluang metal na lumalaban sa init ay ginagawang perpekto para sa paggawa ng mga bahagi na dapat makatiis ng matinding mga kondisyon.

Ang medium wire cutting ay ginagamit upang makabuo ng mga bahagi ng mataas na katumpakan para sa industriya ng automotiko, kabilang ang mga sangkap ng engine, mga bahagi ng paghahatid, at mga hulma. Ang pamamaraan ay ginagamit din para sa paglikha ng mga namatay at mga suntok na ginamit sa mga proseso ng panlililak.

Sa industriya ng electronics, ang medium wire cutting ay madalas na ginagamit upang gumawa ng mga bahagi na may masalimuot na geometry, tulad ng mga konektor, mga terminal, at mga naka -print na circuit board (PCB) na mga sangkap. Tinitiyak ng mataas na antas ng katumpakan na ang mga maliit, pinong mga bahagi ay nakakatugon sa mahigpit na pamantayan sa pagganap.

Ang medium wire cutting ay gumaganap ng isang mahalagang papel sa tool at die manufacturing. Ang proseso ay ginagamit upang lumikha ng mga pasadyang mga hulma, namatay, at mga suntok na nangangailangan ng tumpak at kumplikadong mga tampok. Ang kakayahang i-cut ang mga matigas na steel at iba pang mga mahihirap na materyales ay ginagawang wire EDM ang isang go-to solution para sa paglikha ng pangmatagalang, mataas na pagganap na mga tool.

Ang mga medikal na aparato, tulad ng mga instrumento sa kirurhiko, implants, at mga tool sa diagnostic, ay nangangailangan ng tumpak at malinis na pagbawas. Ang medium wire cutting ay mainam para sa paglikha ng mga bahaging ito, lalo na kapag nakikipag-usap sa mga biocompatible na materyales tulad ng titanium, hindi kinakalawang na asero, at mga haluang metal na cobalt-chromium.

Maraming mga kumpanya ang gumagamit ng medium wire cutting para sa mabilis na prototyping at mababang dami ng pasadyang pagmamanupaktura. Pinapayagan ng proseso para sa paggawa ng mga bahagi na may mataas na pagiging kumplikado sa isang maikling oras, na ginagawang perpekto para sa pagsubok ng mga bagong disenyo at konsepto.